......Соломенная хижина - предтеча небоскреба,

Она будет и тогда, когда от небоскребов ничего не останется......

При разработке данных датчиков ставилась задача /при минимуме материалов и инструмента/ создания модульной, законченной, герметичной, и "не хрупкой" конструкции с условием минимизации размеров и веса. Это связано со спецификой установки их на сабвуферные динамики с большим диаметром керна или на динамики, у которых конструктивно принципиально нет доступа к керну (месту установки обычного датчика). Малые габариты и вес достаточно хорошо "уживаются" с "небольшими" динами - ставились под колпак и около и т. д. и т. п.

Статья подготовлена - исключительно для развития экспериментов с ЭМОС в одном из направлений - использования в качестве регистрирующего элемента - готового пьезоизлучателя. Функциональные, готовые датчики - тема других направлений!

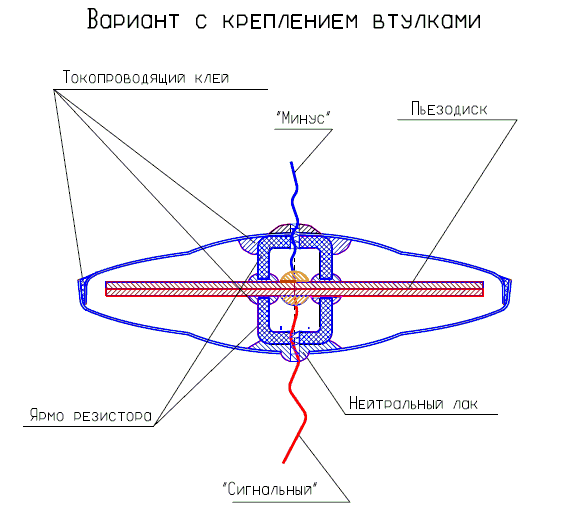

1. Датчик с втулками.

Втулки выполнены из колпачков резисторов МЛТ и др. (для

уменьшения массы и размеров с возможной обточкой по высоте), Корпус - из сферических

донышек алюминиевых банок (в маленьких датчиках на базе D < 15 мм от "старых

или списанных" электролитов). Подложка пьезопластины обрезана (я не обтачивал

- опасно) по диаметру керамики до минимума с целью уменьшения габаритов и

"веса". При обработке кромок ножницами предельная осторожность -

на полном "вылете" т.е. ближе к кончикам лезвий. Главное при сборке

- обеспечить легкий "натяг", чтобы ни температурные деформации,

ни динамические воздействия не вызывали "побочных" явлений.

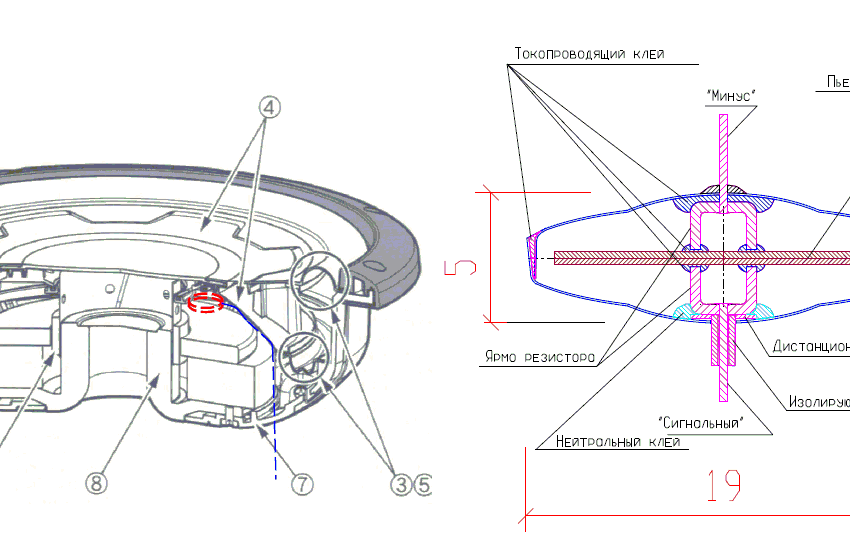

Рис.1. (начальная задумка) - в принципе, жизнеспособная.

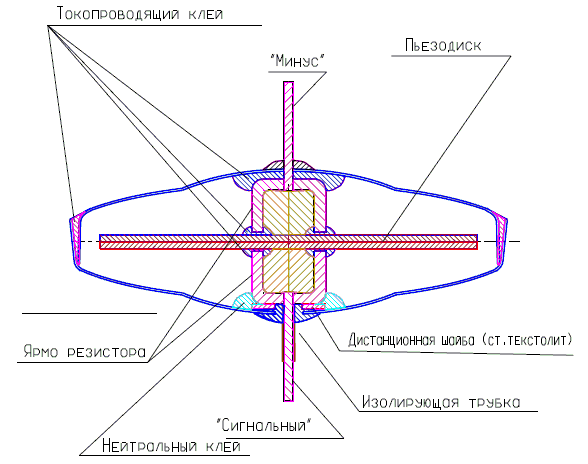

Рис.2. Рабочий вариант (изолирующая шайба может быть заменена лаком-клеем)

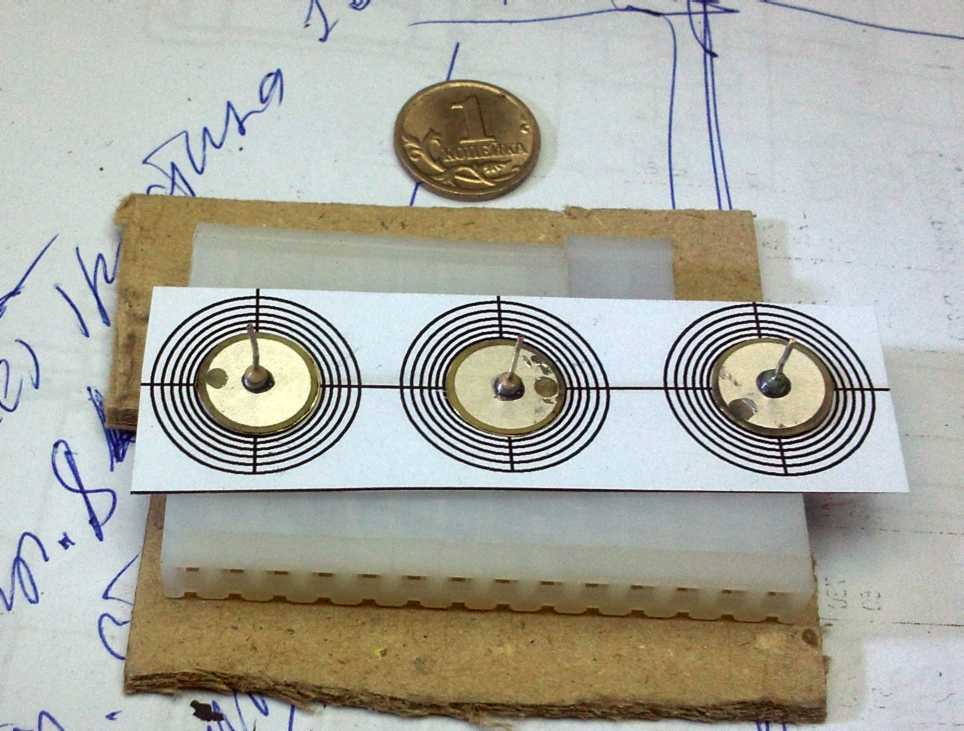

Далее - несколько реализаций (Рис. 3-7 данные датч. на базе D=15, травл. 50%,

обрезаны до керамики) .

Рис.3 - приклейка втулок к пьезодискам со стороны подложки.

Рис.4 - приклейка втулок к пьезодискам со стороны обкладки

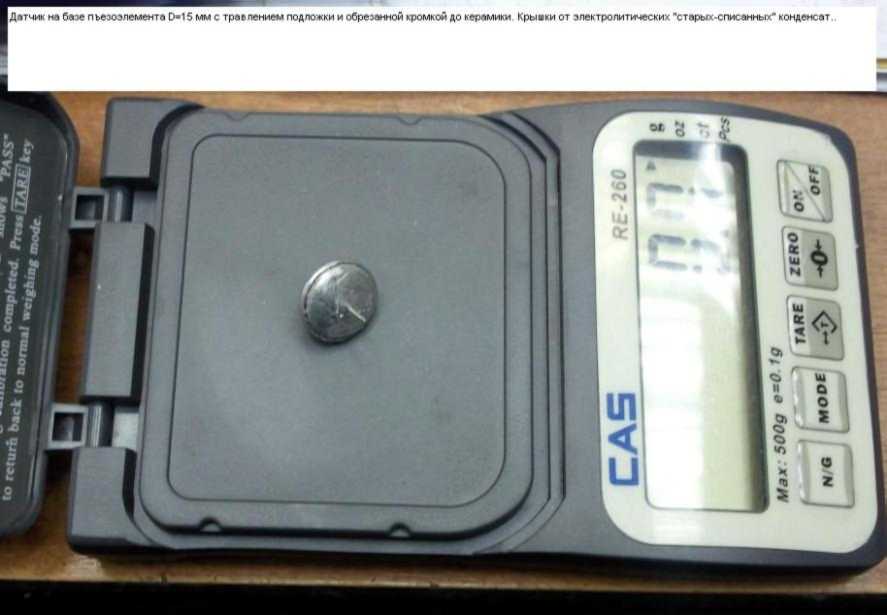

Рис.5 - контрольное ![]() взвешивание (показан токопровод. клей) (для анализа по весовым характеристикам).

взвешивание (показан токопровод. клей) (для анализа по весовым характеристикам).

Рис.6 - приклейка к одной из крышек (от электролит.).

Рис.7 - вес готового датчика датчика (0,65 ... 0,7 гр.).

Были опыты использования пластиковых частей "с напылением" от парфюма,

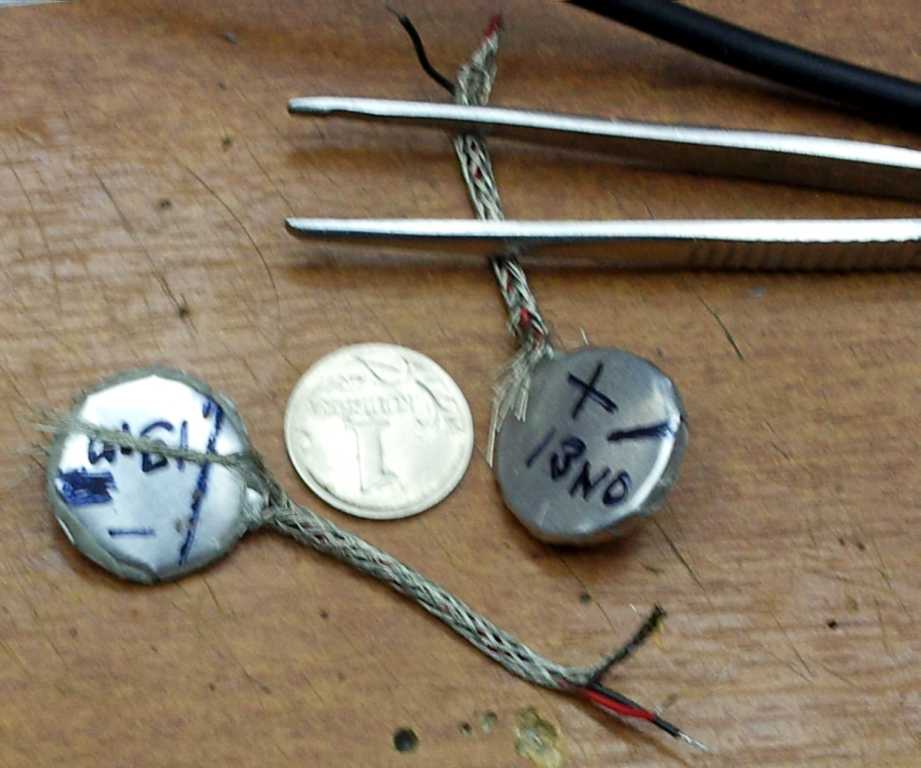

но получается очень спорная конструкция - металл как то надежней.

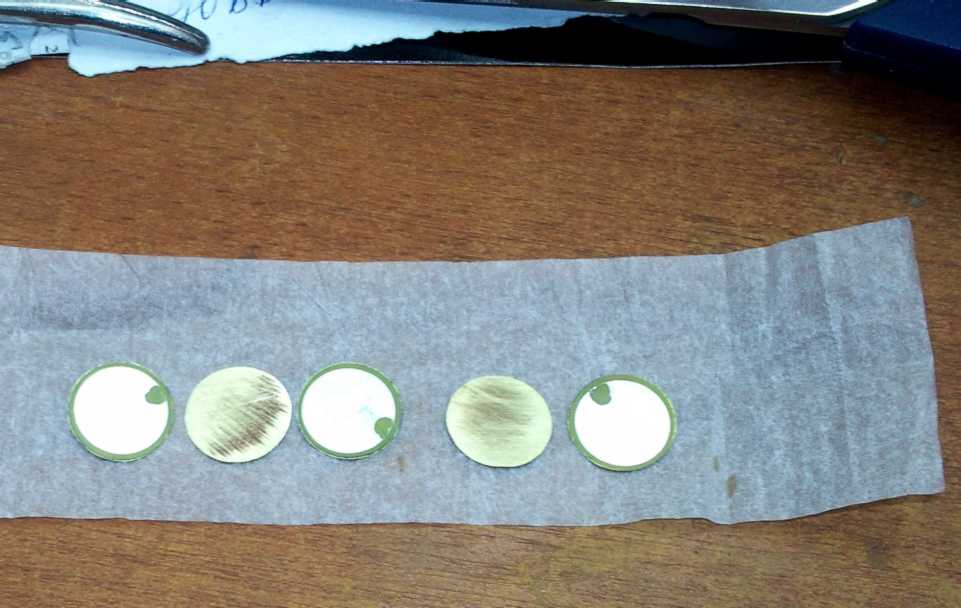

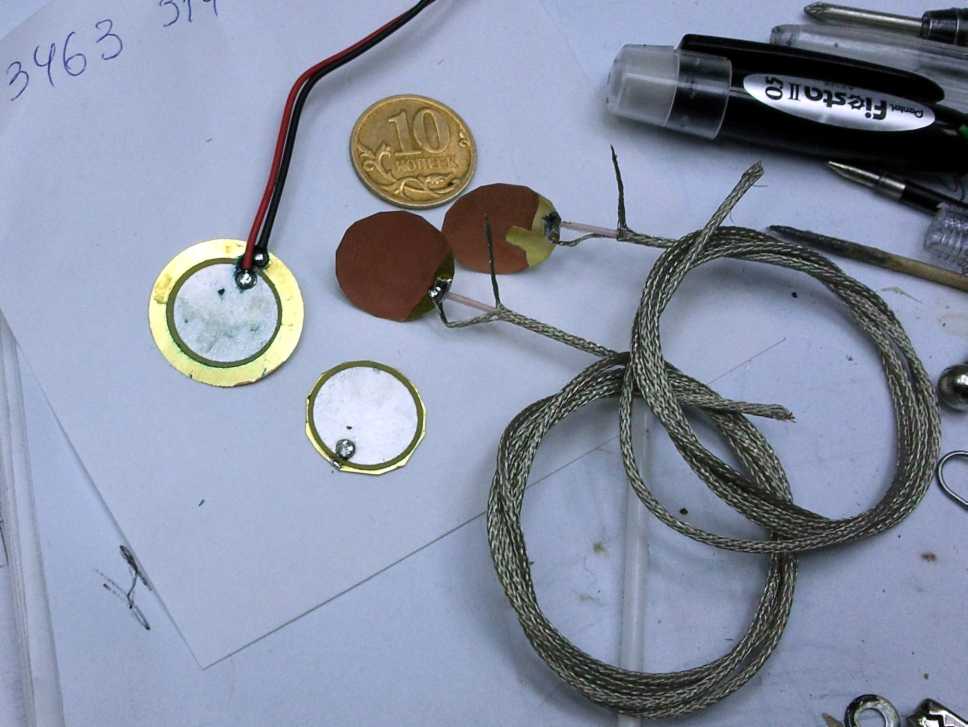

Рис.8 - начальная подготовка пьезодисков (на основе D=20 мм, травл. И обрез.).

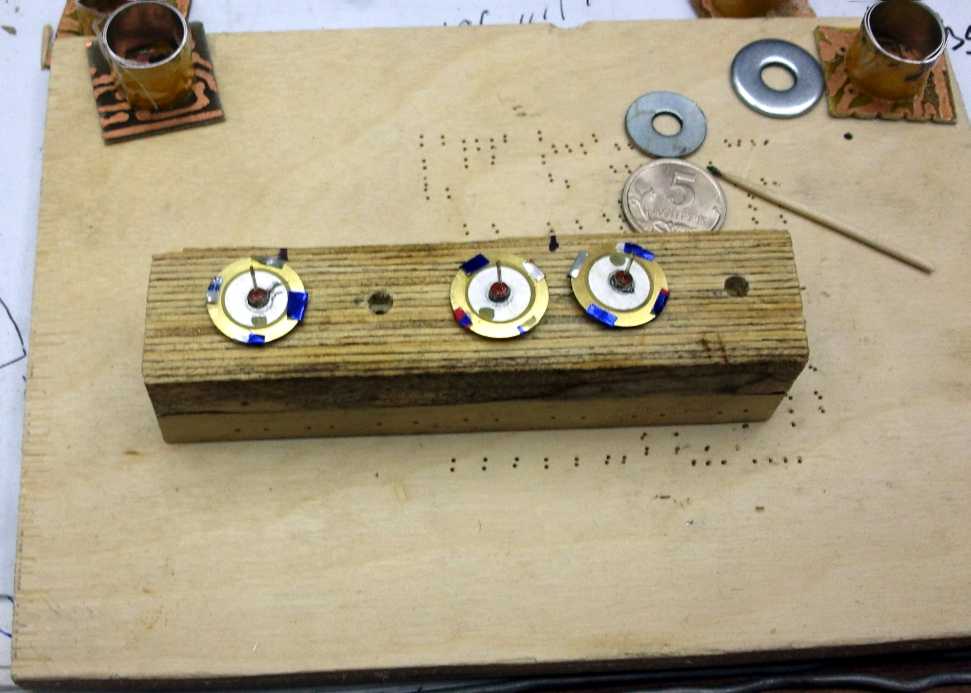

Рис.9. Комплект для сборки датчиков. В качестве оправок - монеты по размеру.

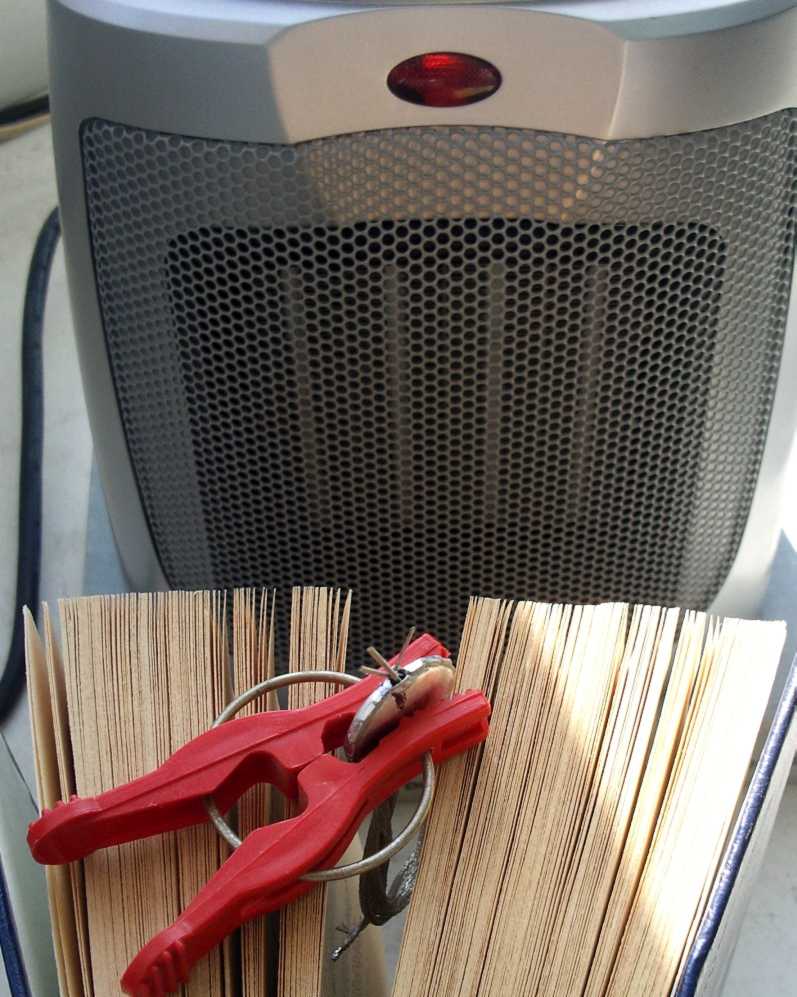

Рис.10 - приклейка (нач. установка) втулок к дискам со стороны подложки. И в "прищепки" под фен.

Рис.11 - приклейка втулок к пьезодискам со стороны обкладки. И в "прищепки" под фен.

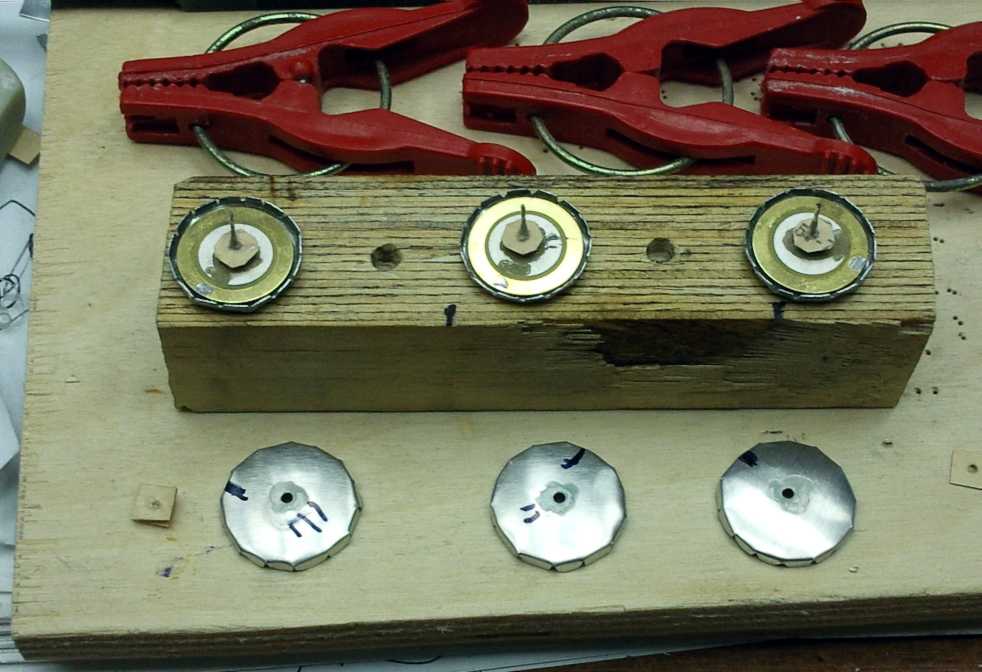

Рис.12 - комплект подготовлен к склейке .(сам процесс - см. далее рис.44 с монтажом к земляной крышке).

Рис.13 - промежуточная стадия монтажа (Обязательно встречные "закраины" обработать до "весьма шершавой степени").

Рис.14 - комплект, подготовленный к окончательной склейке (с технологической оснасткой для прижима).

Рис.15 - очередной комплект с технологической оснасткой для

центрирования втулок на диске (слева).

/ При изготовлении центрирующих - примерить "насухо" места отгиба

лепестков! /

Рис.16. Сделан низ.

Рис.17 - сделан верх (и в "прищепки" см. технологию рис. 56, 57).

Рис.18 - результат (до покрытия токопроводящим клеем - для

гарантии).

Первые (пробные) прямо на этой стадии можно "оттрясти" во врем.

корпусе - для возможной коррекции по резонансам /в смысле подавить добротность

его собственного резонанса/ - варианты за вами.

Рис.19 - комплект, подготовленный к окончательному монтажу (без изолирующей втулки - использован лак).

Рис.20 - процесс пошел ![]()

Рис.21 - склеено токопроводящим клеем / для гарантии зачистить

оксидную и обмазать токопроводящим с контролем!/

(не снимаю то что крепко "прицепилось" - оно нам в помощь при монтаже

на дин.!)

Рис.22. - Результат (первичная проверка "щелкнуть" на щупах осцилла - как правило при нормальном монтаже "всплеск" далеко больше вольта!)

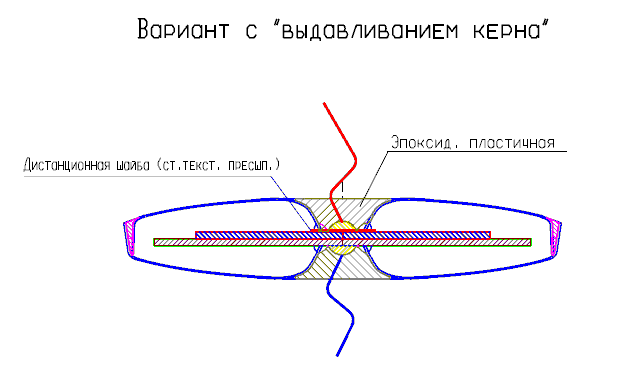

2. Датчик с "выдавливанием керна" (или "вытяжкой керна")

Рис.23. Конструкция датчика

Рис.24. Составные части датчика с "технологической оснасткой" (слева) для выдавливания керна.

Рис.25. Готовый датчик - слева (изготовлен для отработки технологии - естественно рабочий. Как я упоминал при малых диаметрах достаточно перспективная конструкция. )

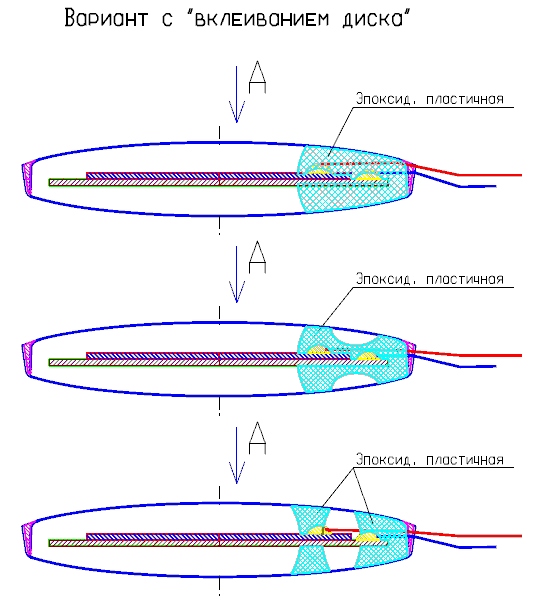

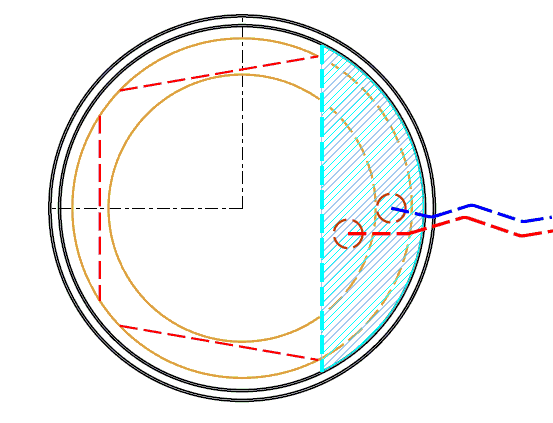

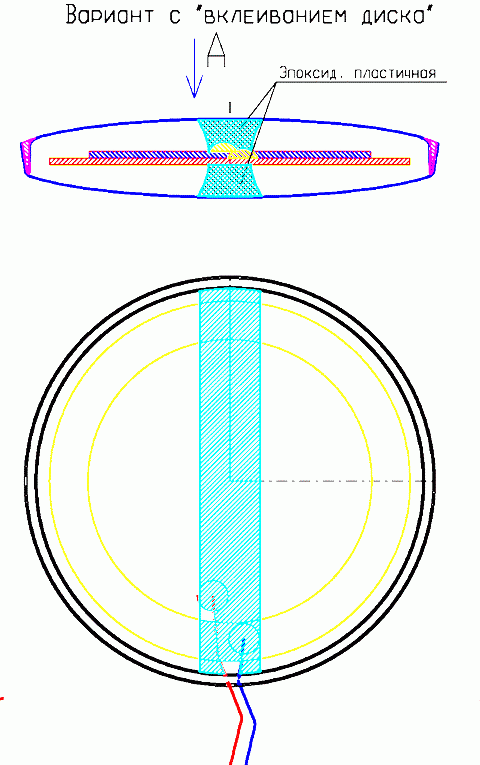

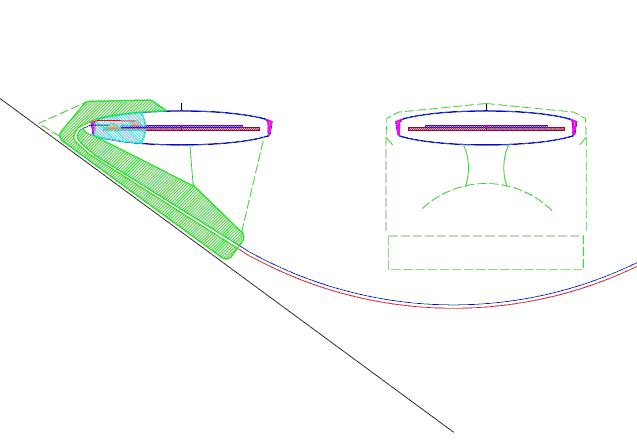

3. Датчик с несимметричным вклеиванием диска (консольное крепление).

Рис.26. Варианты фиксации клеем

Рис.27. Вид сверху. Пунктиром обозначены линии (возможного /я считаю необходимого при больших диаметрах/) отрезания диска /подложки/)

Рис.28. Тоже возможное конструктивное решение для датчика.

Рис.29. Составные части датчика (D=15 мм ).

Рис.30. Готовый датчик и заготовки с оправками ...

Рис.31. Промежуточная стадия сборки (при соединении "в экстазе" держим "оттягиваем" проводок, для предотвращения смещения к ярму)

Рис.32 - готовые датчики с консольным креплением диска (оплетку (усик оставлен) приклеить ТПК при монтаже (перед) на дин.)

Рис.32. Вариант с "урезанным" диском /для исследования характеристик характеристик и использования не на диффузорах/. (D=20 мм без травления)

Рис.33. В процессе.

Рис.34. Готовые датчики различных вариантов

Вариант консольного датчика с травлением подложки по толщине

(для повышения резон. частот и "чувствительности"- зависит от размера

консоли).

Рис.35. Пьезодиски, подготовленные к травлению (обкладочная сторона защищена кислотостойким лаком)

Рис.36. Результат (подпайка кабеля необх. длины и усик внешнего GND к корпусу приклеить при монтаже ТПКлей)

Рис.37. Процесс подготовки к монтажу.

Рис.38. Приклейка датчика в корпус (при "закрывании"

придерживать за проводок не стесняясь, чтобы не "уполз" диск, можно

открыть в процессе - отогнув лепесточек и проконтролировать.

Или прижать до полного смыкания и "разобрать - дать отвердеть - подшлифовать

- и собрать на жидкую ЭП.)

Рис.39. Готовые датчики (видна организац. неровностей в месте расположения пластичного клея)

Рис.40. Кстати - при снятии провода отломлен керам. элемент

- но для консольного крепления фиолетово ![]()

Рис.41. Тоже готовые датчики (обязательным условием для себя "на всякий" - керамика всегда направлена к внешней крышке).

4 Технология изготовления и инструментарий

Рис.42. Общий вид рабочего места для монтажа с инструментами

и материалами (главный инструмент - "дурная" голова в кадр не попал

![]() ).

).

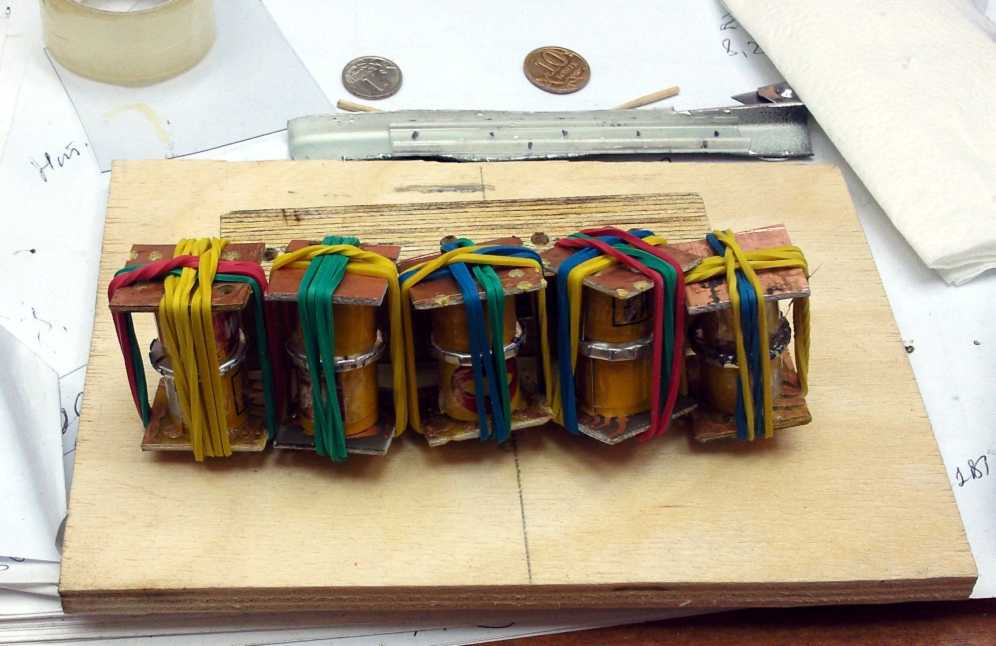

Рис.43. Первые (мелкосерийный процесс) опыты с датчиками

Рис.44. Вариант оснастки для приклейки (обязательное выравнивание прихватывающих поверхностей "прищепок" или через прокладку).

Рис.45 - или так еще можно можно (делал прищ. от бейджиков - тоже ничего /канц. зажимами плоскими - но они очень сильно жмут опасно/).

Рис.46. Оснастка для склейки крышек крышек (втулки из полосок от банок - фиксация диаметра - изолента, липкая канц. лента).

Рис.47. Стяжка крышек резинками через оснастку (главное не

переборщить с усилием ![]() ).

).

Рис.48. Тоже вариант (какие-то пробочки от пшикалок).

Рис.49. Подготовка втулочек с помощью дрели, затем прокатка

резистора между двумя ровными металлическими поверхностями

и колпачки можно снимать.

Рис.50. Можно и так аккуратно отмять - не усердствуя ![]()

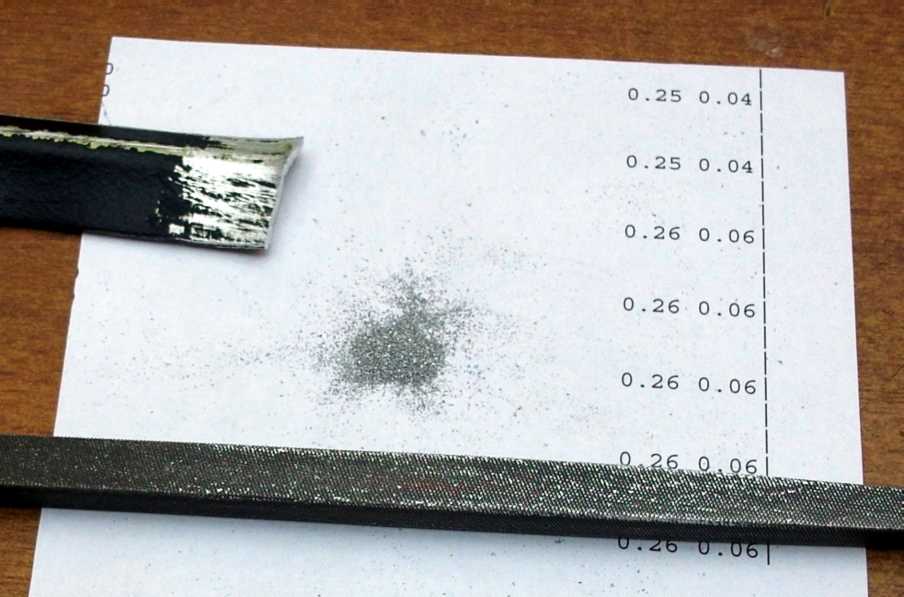

Рис.51. Получение алюминиевого порошка для электропроводного

слоя-клея клея (далее есть фото с местами "промакивания" на набитом

капсуле)

У меня этот ТПК на основе ЭП в основном - чтобы не был сильно текучим (чем

больше опилок - тем жесткость при укладке выше).

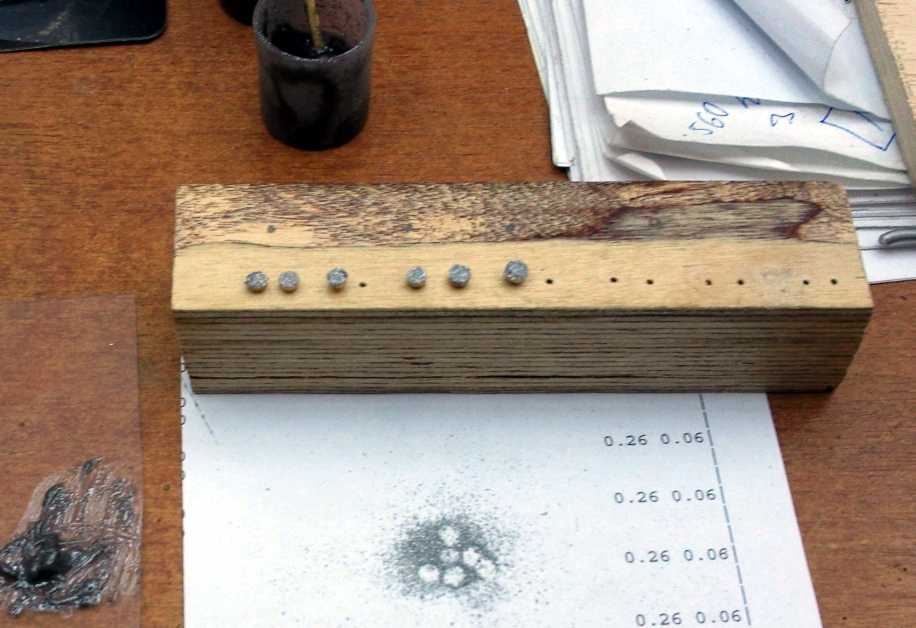

Рис.52. Процесс нанесения такого клея, первая стадия ("заправить клей")

Рис.53. Процесс нанесения такого клея, вторая стадия (аккуратно промакнуть, после отверд. шлифуем на ровной поверхности).

Рис 54. Разметка корпуса датчика (можно прямо с оправки /монеты, шайбы и т.д./ - шильцем).

Рис.55. Приспособления для центровки втулок /из остатков тары/.

Рис.56. Используем прищепки для обжатия (приклейки) и тащим под фен.

Рис.57. То же.

Рис.58. Фен-вентилятор для ускорения затвердевания эпоксидки.

Рис.59. Аналогично.

Рис.60. Видны дистанционные "хахаряшки" - взял скобки /расправил/ от степлера. В процессе подготовки статьи, пришел к предварительному "оттиску" и последующей подгонке к корпусу - надежней.

5. Примеры инсталляций.

Рис.70. Выбор места установки датчика

Рис.71. Авторский замысел по креплению датчика

Рис.72. Реализация. Внастоящее время - делаю на "оправке"

из прозрачной пластмассы /упаковка/ в виде натуральной модели диффузора.

Спокойно - не спеша леплю основание + ребро + захват самого датчика.

Жду набора прочности - отрываю - шлифую и монтирую на реальную голову.

Рис.73. Наклейка датчика в Pioneer (обяз. сформировать "анкерное" основание для надежного "сцепления" с пластиковыми диффузорами. Так как поверхность "гладкая" и нейтральная к ЭП клеям.)

Рис.74. Результат (если предпологается эксплуатировать на

"морозце" - пластик на проводе лишнее - может сломаться и сломать

кайф ![]() ).

).

Рис.75. Возможный вариант переходника для установки датчика

на диффузоре.

(делаю на оправке из пластика "свернутого" под конус динамической

головки. Затем подшлифовать и приклеить на дин).

(Если "набить" ручонки /в смысле сделать датчик как

плюнуть/- можно клеить симметрично два датчика по образующей диффа и т.д.

и т. п. При "мягких" диффузорах обязательно немножко "укрепить"

под датчиком - пригодится в случае снятия. Я клею кусочки от пер-фокарт на

нитроклей, если снимаю - размочить не проблема .).

В статье умышленно не приводятся АЧХ и чуйка готовых датчиков

- у нас, "самодельщиков", конструкции не нормированные и конечный

результат зависит от многих пре- входящих факторов. Я, при изготовлении каждого

варианта, "трясу" на временном креплении для отслеживания будущих

характеристик. При предварительной прогонке можно подобрать /аккуратно/ добротность

в определенных пределах. Главное не переусердствовать - особенно с травленными

дисками.

А при консольных вариантах - поэкспериментировать с "вылетом"

консоли. Как во всех механических системах - чем больше "плечо"

/при прочих равных/ тем ниже резонанс /как правило это - первая мода/. Чем

выше масса "в консоли" - аналогично. Чем выше приведенная жесткость

/ при прочих равных/ - тем выше рез. частота /основная мода/.

Еще раз отмечу - некоторые варианты датчиков не для установки

на диффузоры /компенсационные и др. применения/.

У матушки природы времени на эксперименты вон сколько было - а

каких "у.....в" иной раз клепает ![]() !

!

Родяшин Сергей aka paukt (c) 10.03.2012г

Обсуждение проходило на форуме Vegalab'a.